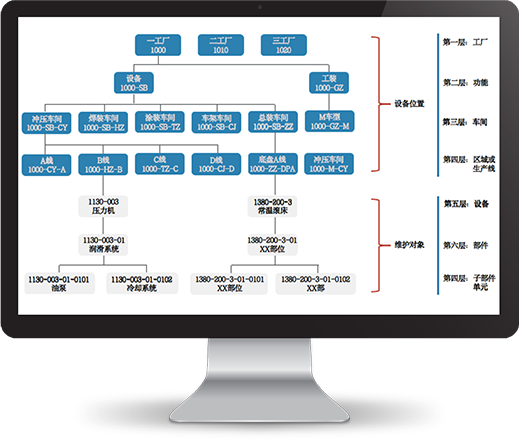

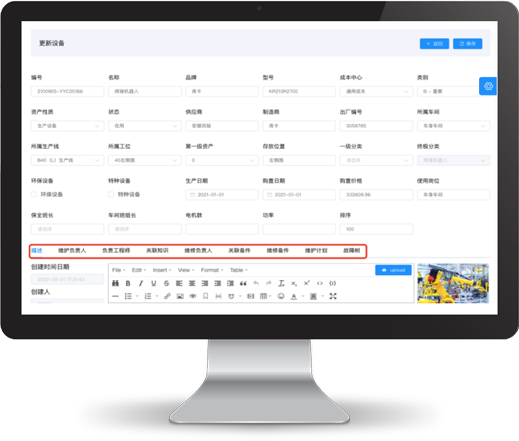

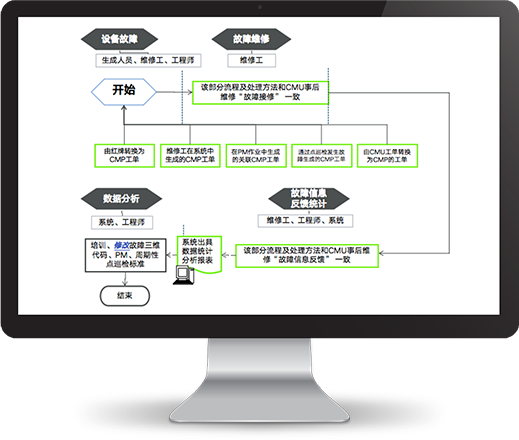

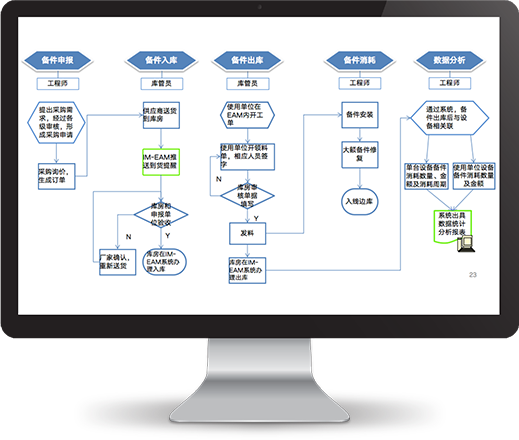

国内某大型商用车集团麾下三座工厂,拥有生产设备4000余台/套,工装13000余台/套,设备总资产23亿元,设备管理人员500余人。该商用车集团在设备管理方面有了长足的发展,在 TPM推行的前几年,对设备故障率的降低特别明显。但在经过几年的持续推进后,靠挖掘人力、推行管理方法来使设备故障强度率下降幅度越来越小,甚至略有上升,设备管理工作遇到了瓶颈。虽建立了基本的设备台账,但现有的设备编码体系偏重于财务管理,无法将设备信息及历史状态归集到设备档案进行管理,设备台账中设备结构关系也不具体。随着企业规模的扩大,设备种类和数量也越来越多,越来越复杂,设备预防保全的工作量也越来越大,因而出现了一些预防保全工作实施不到位,甚至不实施的情况。点检标准基本为定性标准,大部分依靠人的“五感”来确定设备状态的优劣,定量标准比例较低,对于一些特别重要的数据,如振动、加速、度、温度梯度等没有相应的测量手段,无法对重点、关键设备开展倾向性管理、状态监测等量化工作。设备管理资料信息量大,存储分散,不利于统计、分析及设备档案的建立。设备不能实现整个寿命期间的故障修理、技术改造、备件更换等档案记录,也就不能实现设备管理的目标:设备全生命周期以最小的成本创造最大的价值!面对这些问题,运用传统的管理手段和方法已难以取得较大突破,迫切需要开展管理创新,引入新思路、新技术、新管理手段予以解决。